| テーマB-02 | 『キリン社』 (コンテナ&パレット&BC8)《物流改革》 |

関連データベースへアクセス |

| 著者: NPOインテリジェンス研究所 理事 河野 通之 | 私のプロファイル |

| インタビューによる情報提供: | 元キリン(株) 宇治田 憲彦氏 |

〈私の合流点・テーマ4〉『「キリン社ビール用コンテナ&パレット&BC8」』〈物流革命〉 ビール関係の情報は、「本データベース」を開くと、「集排法」により74%シェアーがある為に2社(日本のちのサッポロ、朝日) に分割される「大日本麦酒」関連が344件、一方、「麒麟麦酒」関連は43件見ることができる。代表例として上記記事のみ掲載するが、 復興期の混乱の中で設備投資計画「製壜関連技術の先進国である米国からの設備整備導入検討」などがうかがわれる。 後で「缶流通」に主役が変わっていくが、「壜」の物流、コスト、品質、安全そして衛生など多岐にわたる検討と競争など「ビールの普及」 への「戦い」が始まる。

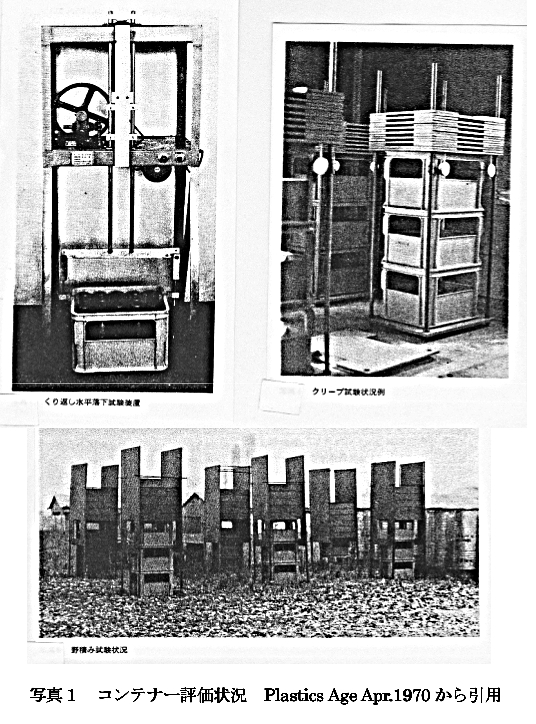

私は1967年春三菱油化へ入社し、四日市の樹脂研究所に配属になった。 その研究所の一角に砂入りアルミ製ボトルが入った黄色のビールコンテナーが アップ&ダウンされ、がちゃんと音を立ててリズムカルに1サイクルが終了するという「繰り返し水平落下試験装置」が一日中動いていた。(参照写真1) これが私のこのテーマへの合流点だった。 研究所だから研究報告の為の月例報告会があり、その中に必ずコンテナーの評価結果が 毎回必ず報告された。特にコンテナーの耐久試験に関する報告で、耐候性試験、暴露促進試験、上記の繰り返し試験などだった。 この時私にはこの報告の重要さを理解できていなかった。 ここから黄色いキリン㈱社のビール用コンテナー&BC8誕生、そしてプラパレットの「物流改革」物語を始めたい。

1.なぜキリン社はプラスチックコンテナー(以下P箱という)が必要だったか?

キリン㈱社(以降キリンという)で新浅箱製作委員会(1963年に発足)事務局の主要メンバーだった宇治田憲彦氏が語ってくれた

(2012年7月25日)。私がとても知りたかったことがクリアになった話だった。以下要点のみを箇条書きに記す。

①.差別化推進

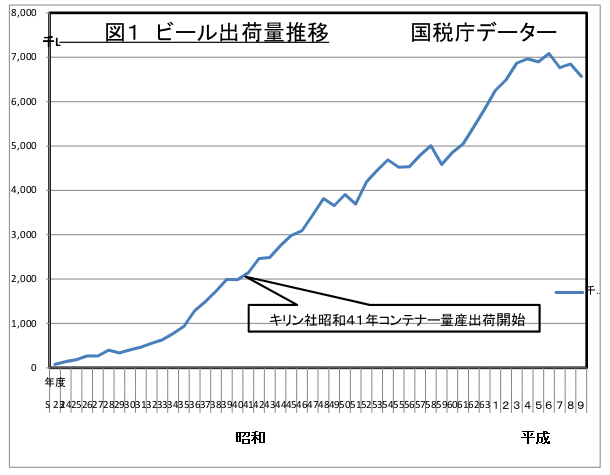

・高度成長時代に入りビールの需要が年に20%もアップしていた。(参照表1「ビール出荷量」)

・ビール瓶と箱は3社共通のものを使用していた。

(キリンがせっかくいいものを作っても作りの悪いものが返ってくる)

箱、ビンはこのころも売り買いをしていた。流通などで箱やビンが壊れ、特にビールが入っていると飛散してあぶない。

・監督官庁からも各社独自のものを製作するよう指導が入っていた

・キリン製のものはキリンに返ってくる

・システム変更は高額な投資がいるが、一番資金余裕のあるキリンが他社に先行して行い、他社と差別化したい。

②機械化推進

・詰め替えがネックで量産するための障害になっていた。

・つまりケーサー、アンケーサーを自動化する必要が生じた。

・横浜工場の場合、1200人の従業員がいたが、需要期は70%の人がこの詰め替え作業にあたっていた。

・その他ドイツ製、三菱重工製などの機械を導入したが、木製(桟箱)だったため寸歩制度が悪く自動化が難しく生産性があがらない。

③.流通改良

・大瓶24本入りの木箱は、重さが32KGもあり、労働安全特に腰痛対策の点でILOからも指摘があった。

・割れるケースもあり危険

④P箱デザイン関係(互いに多段積可能のこと) これが宇治田氏一番の自慢。

・営業からは大瓶を24から20にしたのは売り上げが下がると指摘があったが、(ILO)の件もあって小瓶の需要が増えそうな予想もあり、

30に増やすことにした。この増やすことによりスタック性がよくなり大、中、小とも多段積が可能になり数が10進法に統一できた。

小瓶用の大きさは販売店の方からヒントをもらった。

⑤最終の運送試験

箱根駅伝ではないがビールをいれた状態で往復の運搬試験を行った。当時はアスファルト道路ではなかったのでよく揺れた。

祈るような気持ちであった。祈るような気持ちで見守っていた。

⑥保証

調印にかんしては、三菱商事㈱(以下商事という)(がキリンにたいして5年間の保証を行った。商事にたいしては関連する会社

(三菱油化、明治ゴムなど)が締結された。(三菱油化は高島直一氏が手を震わせながら?締結されたと聞く)

宇治田氏総括して曰く、「成功したのはちょうどいいタイミングで、『キリン社が欲しがっている』ことを油化さんが察知して、

(そうは言っていないが)所澤さんがあの強引さで先頭に立ち、会社の若い人たちが寝る間も惜しんで応えていったことですね」。

(所澤さんは2014年7月他界された。合掌。)

2.なぜ実績のないポリプロピレンが使用検討されたのか?

①高密度ポリエチレン(以下HDPEという)系の話が先行していたキリンからの情報で、商事の産業機械事業部と明治ゴム松村氏(元商事)

とが 独のシェラータイプの使用権許諾を契約した。ドイツで実績があるHDPEで検討開始していた。

②ポリプロピレン(以下PPという)系が追っかける

東山企業(キリン向け段ボールなどの納入者)と所澤さんは「キリン社がPPを検討しないならシェラーに頼らず単独でできるよ」。と迫る。

ここで池田亀三郎(三菱油化社長兼旧三菱グループの最後の理事)が、高島部長、所澤氏から報告を受けると、即刻一人でキリンの

川村社長を訪れ、油化とのコンテナーの共同開発を提案された。旧三菱の最後の理事であった大先輩、かつ三菱の総意で作った新会社

の現役社長直々の提案なので、キリンは早速社内に新浅箱委員会を発足させた。

③PPとHDPEを並行で検討することになる。特にHDPEは寒冷地で実績はあるが、亜熱帯では如何?需要期の夏場まで、高く積み上げた

ままの状態で保管するが強度は大丈夫か?結局この件商事の担当部が合成樹脂事業部に移すことで和解した。製作委員会は一本化された。

3.BC8はどうやって誕生したのか

ドイツで実績のあったコンテナー材料はHDPEであった。しかし、日本とは使用環境が違い以下の点が懸念された。

①耐衝撃性?(気温)

ドイツは寒冷地(札幌よりも夏場平均気温が3度℃低い)であり日本は亜熱帯で環境温度が違う。

②耐荷重は大丈夫?(季節による需要の違い)

ドイツのビールメーカーは3000社あり一社当たりの保有量は少ない。それに対して日本は4社であり同時にビールはまだ夏場の嗜好品で

あった。夏冬の出荷量は約4:1と極めて差があり、冬は空瓶を最高30段積むこともあった。これは最下段のコンテナーには400Kg近い

荷重がかかる。長い場合で1年の可能性もあった。

③耐久性

耐候性、耐ストレスクラック(耐洗剤性、クリープ破壊)、耐摩耗性は大丈夫?5年保証が求められている。

*1.予備試験

当初のPP(ゴムブレンド)は低温衝撃にが問題があり、HDPEは摩耗、クリープ、耐洗剤性においPPに劣った。最終的な市場テストには、

PPの低温耐衝撃性を改良したブロックコーポリマーBC8(正式にはICP:インパクトコポリマー)が何とか間に合い、横浜市場に流された。

HDPE製14万ケース、BC8製1万ケースが出荷された。BC8はまだ量産されてなく1万台(20トン強)の材料確保には製造工場での

涙ぐましい量産試作があった。

*2.市場評価結果

結局この時点でのキリン社の評価では、総合的に見てBC8が一番バランス良く採用と決まり、補完的にHDPEも並行使用されることと

決定された(HDPEも改良された)。

*3.最終結果

PP:HDPE=7:3途中から6:4(三菱化成のPE加わり)となった。1966年(昭和41年から本格出荷された)からのキリン社の投下数量は

1.35億ケースで総重量は何と約27万tであった。BC8は図1にあるように、PPの良さ(耐荷重、耐摩耗、耐洗剤)とPE(低温衝撃)の良さを

保ちながら互いに相容れないPPとPE両方に親和性を持つEPR部を、必要最低限に形成したことと言える。成形しやすく、硬く、

強いPPが誕生した。他社はなかなか追いつけなかった。

*4.総括

高嶋直一(総責任者)、所澤仁(実質の全体のプロデューサー、キリン社との折衝など)、千成睦夫(材料設計、材料試作、製造所との連携)、

永島健次郎(材料分析、解析)新田治雄(材料加工、二次加工、製品評価、協力加工メーカーとの連携)以下この会社を賭けたプロジェクト

メンバー、及びびそれぞれのチームのガンバリがあったからこその成功だった。

コンテナーは、幸いにも大きなトラブルなど発生せずに㈱明治ゴム化成などの成型加工メーカー、池上金型工業㈱の協力を得て順調に

継続出荷されていった。同じ三菱グループとはいえキリン並びに商事の暖かい応援、新規材料採用への理解には、感謝してもしきれない。

後の流通実績をみるとキリンの判断は的確だったと言えよう。

4.コンテナーはその後どうなったのか

1980頃私が本社の樹脂企画に在籍していた時、商事の担当者が三井石油化学工業㈱(Hizexの営業)と三菱化成㈱(PE企画)の3人が、

私を訪ねてきた。「コンテナーはいつまでもつだろうか?」品質保証した5年(当時は『清水の舞台からとび下りる』気持ちだったようだ)を

はるかに超えて15年経過していた。「倒れること等など事故がおきたら困るので・・」などとの話も最初はあったが、皆『このところ売上が

あまり上がらない』相談であった。

コンテナーの見た目には課題があっても本体はしっかりしているので急激に使えなくなることはない。考え方としては「リサイクルか、

燃料にする方法が考えられる」との話でその場は終わった。後で知ったことだが、三菱化成㈱とキリンがパレット開発の共同作業を検討して

いた。1983年に、廃棄されたコンテナーをパレットの材料に再利用した。(写真2 参照)

この開発には大変な時間とエネルギーがかかったようだ。結局極低発泡成形で上下を熱融着し、滑らないようにEVA製テープなどを部分的に

融着したようだ。最初のころ低発泡製品の量産化に実績があった三菱油化へ極低発泡専用機〈MJC〉(齋藤貞夫氏のグループが開発)を

見に来られたようだったがサイズが合わなかった。当時としては最新のCAD技術を使い強度計算などを行なわれ無人のフォークリフトシステム

にも耐え現在もパレットとして使用されている。各社のビール会社、酒会社などのリサイクル用ならびに共通のパレットとして使われ専門の

販売会社も設立されている。

結局、FA(ファクトリーオートメーション)用の治具として採用されたコンテナーはビールの販売卸センターから町の酒屋さんの店頭そして

最終的には客の座敷までもって行ける利便性とともに、個人の家にもコンテナー単位にストックされビールが皆に愛飲されることとなった。

コンテナーは結局パレットとしても使われたため、リサイクルシステムとして使われわれ、BC8などの素材は約50年近くたった今も使われ

続けている。コンテナーはまさに「物流改革の先駆者」となったと言える。

5.BC8の誕生後PPはどうなったのか

1962年に稼働したPPは「夢の繊維」と期待されたものの、染色性、汚れが残るなどの問題が生じ期待外れだった。このキリン社向けの

BC8が救世主となり、三菱油化のPPは勢いづき関係者の自信ともなった。これをきっかけに射出成型分野が伸び特に工業部品分野

とりわけテーマ「その3」に記載しているように自動車分野への展開が始まった。今世界中の自動車に搭載されて走り回っている。

6.まとめ

・キリン社は宇治田氏の言われる通り、他社に2年ほど先んじてコンテナーを量産出荷し、「物流改革」を行なった。その結果、競争力が増し、

シェアーも相当上がったのだろうと私は感じる。当時はどこに行っても黄色のコンテナーが目立ち、そして積みあがったコンテナーが新幹線か

らも見えたと記憶している。このころから宴席では、『取りあえずビール』の癖が始まったのではないだろうか。

・地味で目立たなかったが保証期間の5年以上に渡ったコンテナーの経時評価が実証証拠となった。その結果を、このテーマ以外にも

我々後続の部隊は大いに利用し、大きな自信の礎となった。

・先日、所澤氏の葬儀の後にこの時の関係者が集まり、私は新鮮な話をきいた。BC8に関することだが、「満点の星」、「願望の線」

(知る人ぞ知る)という幾何学的な、いやロマンティックな話が出、私は嬉しくなった。(知る人ぞ知る)

・BC8開発関係者は当時皆20歳台の人で構成されていた。メンバーは集まり、連絡を密にして、一方では互いに競争した。

個の力以上の実力を発揮してこのような結果を出すことができたのだろう。素晴らしいチャンスを活かしきったのだ。

・パレットも含めたこの『物流改革』はリサイクルシステムの典型的な先駆者であった。さらに50年たっても生き続けているかもしれない。

・『優れたインテリジェンス感覚をもった人』がいる集まりは強い。

引用文献・参考文献

1.新田治雄,“ボトルクレートの設計” プラスチックエージApr.1970

2.海老名隆蔵、太田利充“P箱再生原料によるププラスチックパレットの開発と事業化 包装技術昭和61年9月号(1986)

3.岡田敏博、浅野博敏、山田隆美、原 徳昭“キリンビール㈱向けプラスチック製ボトルコンテナーJGLOBAL・,JST Plus,明治ゴム化成技報 1991

4.高島直一、“BC8PP初期の材料開発”プラスチックエージ、1995

5.FDI開発物語編集委員会「FDI開発物語」2000年11月1日

6.鹿毛 剛“プラスチック通い箱”日本包装学会誌Vol.22 No.6 2013年

7.白倉 昌“プラスチック通い箱廃棄品を原料とするプラスチックパレット 日本包装学会誌Vol.23 No12014年

8.高山 森「舞台裏から観たプラスチックの開発の歴史」高分子学会特別セッション2014年5月