| テーマB-02 | 自動車 (PPによる軽量化貢献) |

関連データベースへアクセス |

| 著者: NPOインテリジェンス研究所 理事 河野 通之 | 私のプロファイル |

| インタビューによる情報提供: | 元日本ポリケム(株) 伊藤 良一氏 |

1949年夏、トヨタ設計者による「流線型」座談会記事は私にとって大変楽しいものです。私が生まれた頃すでに、目標をたて互いがいい意味で競争し、よくばりで、徹夜も繰り返したという。驚きだ。軍事仕様ではなく乗用車開発に取り組める喜び、乗り心地を求め、耐久性、軽量化、国内外との競争を意識している様子がはっきり見られる。特に欧州。ジュラルミン使用もあり、先進的なトライアルに対しても役員さん達はこれを暖かく見守っていたようだ。日々の開発からくる裏付けのある活きた発言、そして将来への思い入れなど貴重なる伝言板だ。 私の自動車への合流は、1971頃だったと思います。 「『収縮率はいくらに設定すればいいか?ゲートはどこに、どのようにいれればよいか?線膨張はいくらか?シボはどれが良いか』と日産自動車(追浜工場工務部)と東芝機械(金型)と三菱油化の3社打ち合わせの席で相次いで質問され、私は、答えに困った。冷や汗ものだった。」が始まりだった。入社後間もないだけでなく試験片程度の20CM程度のデータは頭にあったが、私の頭には余裕がなく宿題事項にしてもらった。いづれにしても本件自動車メーカーの工場の中にプラスティック用の縦型締め力2000トンの成形機を新規に設置して量産を行うというもの。FRPなどの量産も可能で型締め力とかスピードが細かくコントロールできると自慢されていた。いわゆる今後の量産のために内製による量産試作工場の意味合いが強かった。 またこの量産テーマ自身も次期新車のセダン用のドア内装をドアのアームなどを一体で成形し居住空間を生み出す、とともにアッシイもワンタッチで行えるようにしそして生産の搬送合理化も織り込むという企画。日本の自動車メーカーでは初めての試みであったと思う。大きさについても約横80cmx縦60cmx奥8cmの4枚造りと大きい。 追浜工場の一角に連れていかれてここに装置を設置するといわれる。 また、打ち合わせには必ず大きなファイルから詳細工程表が出され次の納期が指定される。 車製作のスケジュールも全て入っていそうだ。夢のような内容の打ち合わせ後、四日市に帰る道中、私は、やっと正気に返り「自分には『本件』を担当し、進めることができないのではと」とその責任の重大性を想いながらつい寝てしまった。浜松を過ぎるあたりで、私は目覚め、先ほどのメモを見ているとこれは幻ではなく私は大変なチャンスをいただいたのだと思い始めた。各種の耐久テスト、試押しなどのチェックを受けて大きな問題もなく量産の半年前になり、私はそろそろ材料などの手配をしようとしたら追浜から呼び出しがきた。「皮のような感触にしたい」とのお話。「傷も目立たないように」「押しても跳ね返るように」「フローマークが無いように」と細かい注文が続いた。どんな要求が出ても満足させる、出来ないとは言わないと私は決めていたので、インジェクション分野に出番が 少なかったEPDMの部隊も加えて材料の専門化に集まって頂いた。新しい物を作る時間はない。あるものを集めて表現するしかない。普段から情報交換を行っているのがきいた。約1か月のあいだ彼らは不眠不休で検討してくれた。 最終評価は私がやるしかない。しかし、なかなかいい結果がでない。時間が迫ってきた。第3の成分を入れて見ようかとの話になりすぐ実行する。いい結果がでた。それも特殊な成分だけがいいのである。テストピースをみて触った瞬間違いが分かった。ウェルドもいいし傷も目立たないそしてなんだか表面弾力に優れるように感じる。表面性能のいい軟質PPの誕生だ。本型でのテストを行い、追浜の人たちから改良の効果を認めてもらい そしてその努力に謝意までいただいた。この材料で量産することに決定された。 1973タイプX710日産バイオレットに搭載された。 「ポリプロピレンの自動車への【応用開発第一期】」は私自身が参加し自動車単位あたり 1KG/台から5KGまで立ち上げたと思います。これからが第2期以降本番といえますが 私は事情で退職したのでその後の後続部隊の活躍を知るのは30年後となりました。 その第2期以降のはなしは伊藤良一氏が語ってくれます。(伊藤氏は元日本ポリケム㈱従事。三菱化学㈱発行「Automotive Materials」編集委員に参画)

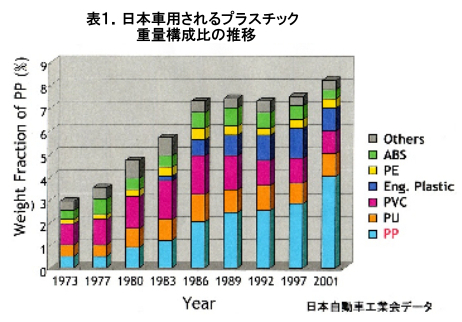

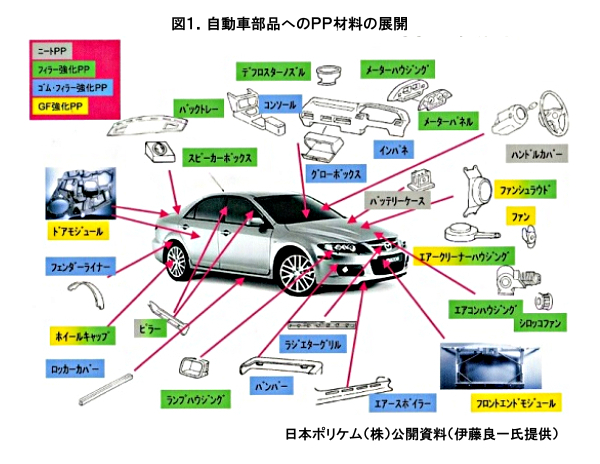

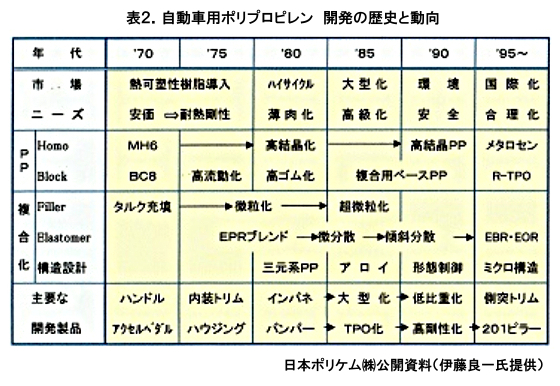

【第2期ポリプロピレン(PP)自動車部材の開発】 自動車部品のPP化が始まった第1期(1960年~1975年頃)から、軽量化、大型化、高級化、生産性などのニーズに応え、飛躍の第2期(1976年~1990年頃)を迎えた。私は第2期の幕開けと同時に、成形加工(発泡)技術開発やPP&ポリエチレンの新製品開発からPP自動車部材の開発担当を命いじられ、以降30年に亘り自動車分野のPP開発に従事した。 この時代PP化の主要部品は外装部品のバンパー、内装部品のインストルメントパネル(通称インパネ)、エンジン部品のエアクリーナー、ファンジュラウド、光学系部品のランプハウジングなど列挙されるが、今回は需要量が最も期待され、注目度が高かったバンパーに焦点を絞り当時の開発を振り返る。 各自動車メーカーがほぼ同時にスタートしたPPバンパーの開発は、当時14社もあった全てのPPメーカーが参戦し、営業―技術の英知を結集し熾烈な拡販競争で日々を過ごした。私が所属した旧三菱油化㈱樹脂研究所では自動車メーカー別に開発担当者を布陣させ、社内では互いに切磋琢磨、社外では材料承認・商権獲得と言った緊張感溢れる研究開発を推進した。 今振り返ると自動車メーカー毎に隊長を敷くこの作戦は全戦全勝を重ね、PPバンパーの国内トップシェアーを獲得させた見事な事業戦略であった。開発者のモチベーションを高揚し、存分に技量を発揮させてくれた指揮官(研究室長)に感謝の次第である。 では本題のPPバンパーの開発について述べる。世界初のPPバンパーは1978年にフィアット社のワンリッターカー・リツモにモンテジソン社のPP共重合体+ゴム(EMPP:Elastomer-Modified-PP)が搭載され、国内では1979年に日産自動車㈱がブルーバードに旧三菱油化㈱のPP共重合体(ICP:Impact-Copolymer)を搭載した。何れの材料も軽衝突時の安全基準を満足させる為、衝撃強度の改良に重点を置いて開発されたものである。 ブルーバードの場合、ICPの高ゴム化(従来の約1.5倍の含有量)、高分子量化により、後添加のゴムを用いない新しいICPの開発により製品化された。従って材料の流動性は悪く(230℃MFR:1.0)、曲げ弾性率も汎用グレード以下であり、バンパーの肉厚を約5mm(現行品の2.5倍)に厚肉化し、剛性・衝撃と射出成形性を満足させた。このIPCはバンパーの薄肉大型化などの要求には改良の余地を残したが、今日の自動車用PPを制覇する高ゴムPP(R-TPO:Reactor-Thermo-Plastic-Olefin)の原形となっており、その功績は多大である。 上述のPPバンパーの出現を契機として、米国自動車安全基準(FMVSS:Federal Motor Vehicle Safety)の時速2.5マイル、5マイルの衝突性能を満たし、ファション性・高級感のニーズに応える塗装バンパーの開発が始まったが、これらの難題を克服し1990年頃にはバンパー素材の約90%がPPに代替され、その使用量は約6万トン/年に成長した。 衝突性能試験はFMVSSPart581に準拠した、ペンジュラム式衝突試験機による実車テストで行われた。樹脂メーカーの試験設備には限りがあり、所有する大型落錘試験機(最大荷重500Kg)で如何に評価を行い有効なPPバンパー材料の開発に繋げるかに苦労した。幸い富士重工㈱の研究部、設計部との共同評価の賛同が得られ、-40℃で2.5マイルの衝突性能に合格するPPバンパー材料を開発することが出来た。試験方法の概要は実車評価で得られた衝突時の荷重―変位の解析データを富士重工㈱より開示戴き、前述の大型落錘試験機に計装機器を取り付け実車同様の衝突エネルギーが加わる条件を設定した。実車と同じビーム、ブラケット、ステイなど、アッセンブリーしたPPバンパーを-40℃エタノール/ドライアイスの冷媒槽で冷却後、落錘試験機上の専用治具に固定し高さ25cm(時速5マイルの時)より衝撃を加え破損のダメージを評価した。試験現場では破損部のリブ構造、肉厚、などの製品の設計変更効果も両社で検証し、製品デザインの最適化も含めた取り組みにて大きな成果が得られた。この実製品を用いたバンパー衝撃試験は、その後の実製品の成形、評価が可能な大型試験設備の到来を予感させる開発であった。 二つ目のビッグテーマである塗装バンパーはPPバンパーの出現と共に高級志向、デザインの多様化などで、1980年前半よりカラーバンパーの開発が始まった。PPバンパーの塗装化はPPの分子構造に由来し「塗装は無理」との考えであったが、PPの表面を真空下で極性基を付与するプラズマ処理法とPP表面に親和性の高いプライマーを塗布するプライマー法が実用化された。その後、塗装バンパーの生産性、品質の信頼性などに優れるプライマー法が主流となり今日に至っている。 プライマーの開発は塗料メーカーに委ね、塗料メーカーからPPとの親和性を有する塩素化PPを有機溶剤中に溶解させたプライマーが提唱された。そのプロセスの概要はプライマーをPP表面に約6mμ程度の膜厚に塗布し乾燥後、上塗り塗料(イソシアネート型、アクリルメラミン型)を吹き付け100℃前後で乾燥するものであり、PPとの付着強度はピーリング剥離強度が800g/cm以上の性能を満たした。 我々は塩素化PPの分子量、塩素化率、第三成分の付与など何も解らない中で、PPに添加ゴムを増量し塩素化PPをPP基材中に拡散浸透させることに着眼し材料開発に取り組んだ。塗装実験は優れた塗装技能士に任せ、万を超える塗装実験を重ね、基材に添加したゴムを表面層に濃度高く分配させる傾斜構造体が極めて有効であることを見出した。 傾斜構造の発現は射出成形体特有の現象であり、成形加工技術に精通した技術者より発案され、易発現PP材料の開発や射出成形条件の最適化により、プライマーとの付着力は磐石のレベルに達した。 余談であるがこの傾斜構造の考えは、今日のPP自動車部材の基本を成し、線膨張係数の低減など多くの機能付与に貢献している。 上述のPP塗装バンパーは、顔料の分散剤(脂肪酸金属塩)や加工安定剤による塗膜面のブリスター発生、耐侯安定剤による塗料の硬化阻害、射出成形体のデラミネーション発生防止など、数多くの難題を解決し飛躍的な発展を遂げた。 以上、PP自動車部材の第二期をPPバンパーの開発に絞って振り返ったが、この次期はPP化の黄金期を迎え成形、製品、材料どれも語るにも事足りぬ時代であった。またの機会が有れば続編を準備しますが、とりあえず環境、合理化、グローバル化に注力した第三期(1990年~2005年)の開発談義に移します。 伊藤氏からの貴重な経験を記したコメントをいただいた。 この間バンパーバックコアの用のPP高発泡(数十倍発泡)も開発されたことそして第3期以降の開発は紙面の関係上別の機会にしたい。第2期終了時には一台当たり30KGから40KGのPPが使用されたことを明記しておきたい。私の全く予想出来なかったレベルに すでに達していた。 いづれにしても、自動車というものは、環境、エネルギー、生産場所、貿易問題勿論安全性などさらにIT技術の導入など人にとって「夢を与える」ことは変わっていないけれど世界的な事業サイズ、激しい技術、販売競争などそして自動運転など次々と新しい提案がなされなどまだまだホットなテーマが続いている。