| テーマA-06 | 良外観のプラスチック製品が得られる ヒートサイクル成形方法 |

| 著者:宇野 泰光 元小野産業(株)社長 | 私のプロファイル |

1.はじめに

プラスチックは身の回り何処にでも使われていて今日の生活で欠かすことのできない材料となっています。 各種の日用品、包装材料、繊維製品、家電製品、自動車部品、工業用品などの

あらゆる分野に大量生産されて供給されています。 プラスチックと言う表現は若干曖昧なところがありますが、一般に石油などを原料とした合成樹脂(高分子物質)の総称として使われ

ているようです。 合成樹脂には大きく分けて熱を加えると硬化して元に戻らなくなる熱硬化性の樹脂と、加熱することによって軟らかくなる熱可塑性の樹脂があります。

ここでは熱可塑性樹脂の成型加工に関する技術の紹介をします。

熱可塑性樹脂は高分子の合成樹脂であるので加熱することによって軟らかくなるのですが水のような流動性のある液状になることはなく溶けた状態でも粘度は高く粘弾性の性質を持つ

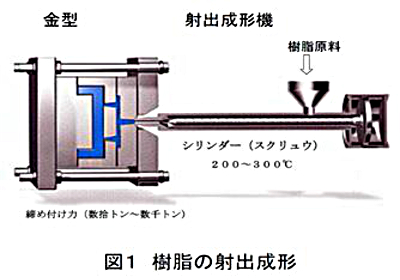

流動状態となります。 このため目的の形状の製品を作るために工業的に色々な方法がとられています。 家電製品や自動車部品、日用品などの製品を作る方法として射出成型

(インジェクション)法が多く使用されています。 射出成型機に樹脂を供給し高温に加熱・溶融させた後に樹脂を高圧で目的形状を有した金型に射出します。 冷却後金型を開いて

目的形状を持った製品を得る方法です。 図1にその方法をモデル的に示しました。

粘度の高い溶融した樹脂を金型の隅々まで充満させ且つ効率よく冷却して取り出すために成形機や金型などに様々な技術を駆使して実用に供しています。 しかし、まだ解決しなければ ならない点が数多くあります。 特に人の目に触れるような製品では外観(表面状態)がきれいであることが要求されます。 ヒートサイクル成形(RHCM)と言う成形法を開発して、 従来解決できなかった外観上の諸問題を解決し広く使われるようになったのでその方法と製品例を紹介します。

2.ヒートサイクル成形

(1)射出成型品の問題点

人の目に触れる製品を射出成型した時に起こる外観上の不具合はウエルド、フローマーク、転写不良、光沢不良などの表面欠陥が代表的なものです。 ウエルドとは金型内を流れてきた

樹脂がぶつかり合ったところの製品表面にできる筋状のものであり、フローマークとは樹脂が金型内を流れた痕跡が製品表面にのこるマークであり、転写不良や光沢不良は綺麗な表面を

持った金型に密着せずに固化してしまうために起こる不良です。 これらの不具合いずれもが射出成型時の冷却過程で生じるのではないかと私は考えています。 高温で且つ高粘度の樹脂を

金型内に高圧で無理やり押し込むと同時に金型内に充填された樹脂を短時間に冷却固化させなければならないことに起因すると考えられます。 生産性の観点から固化の時間を短く効率的に

する必要があるため金型内には冷却のための細工とそこに冷却水を通す工夫がなされていて多くのノウハウがかくされています。

(2)問題解決の方法

前述の不具合はいずれも成型時に金型表面で充填された樹脂が急激に冷却固化することによって生じると考えられるためにその解決方法として樹脂に接する金型面を加熱する方法が提案

されています。 しかし、冷却に時間要するなどの問題から生産性が低く特殊の場合を除いて実用には供していません。 ヒートサイクル成形は射出成型時に樹脂に接する金型面を高温

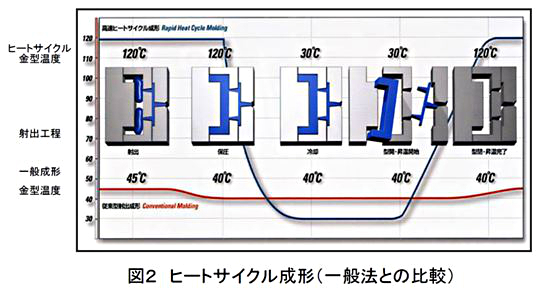

にし、樹脂充填後に素早く冷却する方法です。 射出成型工程時の金型温度の変化について一般成形との比較を図2に示しました。

一般成形では金型冷却の温度がほぼ一定であるのに対して、ヒートサイクル成形では射出行程の前から金型表面温度を射出される樹脂の熱変形温度近傍以上に上げておき、樹脂の射出と 保圧行程の間金型温度を熱変形温度以上に保ち、保圧行程終了後短時間で金型温度をさげて、樹脂を冷却し成形品を取り出す射出成型方法です。 つぎの射出行程に入る前にすばやく 金型温度を上げます。 金型温度の上げ下げをすばやく行うことで、成形サイクルが一般成形に近い時間で成形できることを可能にしました。 ヒートサイクル成形は高温金型をもちいた 射出成形方法ですが、射出と保圧工程の時だけ金型温度を樹脂の熱変形温度近傍以上に上げておくことにより、射出成型時におこる外観上の不具合を解決したのです。

(3)ヒートサイクル成形の要素技術

このシステムは従来の射出成型技術に加えて

・急速に金型温度を上昇しまた冷却するための温調器と温調システムが必要となります。

・金型表面を確実に昇温また冷却することが出来る様な金型が必要です。 特に金型材質の選択と加熱・冷却配管の適切な設計が重要です。

・ヒートサイクル成形にマッチした射出成形のノウハウが不可欠です。

これら3つの要素技術が必要となります。 ここではこれらの詳細については省略させてもらいます。 実用技術として従来の成型方法に比べてコストアップにならないことが重要です。

急速加熱・冷却のための温調器が必要となりこのための設備が必要となります。 これ以外は従来の射出成型設備と何ら違いはありません。 気になる成型時のサイクルは急速な冷却が

なされるため従来の射出成型と同等かかえって短いくらいです。 目的とする製品によりますが従来の成型方法に比べて温調器の償却費が加味されるだけでコストアップはごくわずかです。

外観不良になりやすい製品や塗装が必要な製品では不良軽減の効果や塗装が不要になるなどによってコストダウンがはかれます。

(4)ヒートサイクル成形の効果

ヒートサイクル成形方法の最大の特徴は射出成型時に樹脂が金型内に充填され保圧状態の時に金型表面が高温に保たれていることにあります。 これによって以下の様な特徴ある製品が

得られます。

・ウエルドが見えないきれいな外観製品が得られます

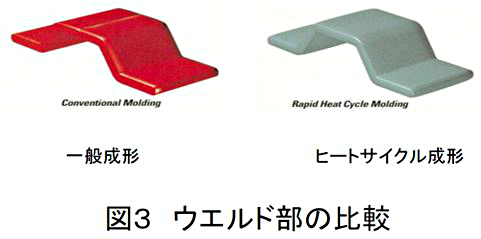

金型内を流れる樹脂がぶつかり合うところがウエルドですが、一般の成型では樹脂が冷却されながら金型内を流れるためにウエルド部分では固化しつつある状態でウエルドが形成され

ウエルドラインとして残ってしまいます。 ヒートサイクル成形ではウエルド部分で溶融状態のままで樹脂どうし(メルトフロント)がぶつかりしかも保圧時にはしっかりと金型面に密着

するためにウエルドラインが見えなくなると考えています。(図3参照)

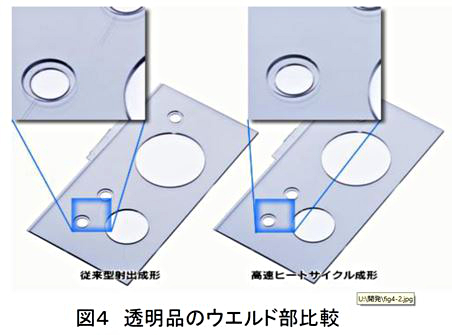

この効果は透明材料を使った製品でも同じように発揮されます。 従来法ではウエルド部分に透けて見えていたラインは見えなくなります。(図4参照)

・表面光沢のすぐれた製品がえられます

射出成型時に保圧状態で樹脂が固化していないため金型面への密着が良く、金型表面への転写が確実となります。 このため鏡面仕上げした金型を使うと表面光沢のある鏡面状の製品が得ら

れます。 特に黒色の製品ではいわゆるピアノブラックと言われる外観を持った製品が得られます。 図5に製品例を示しました。

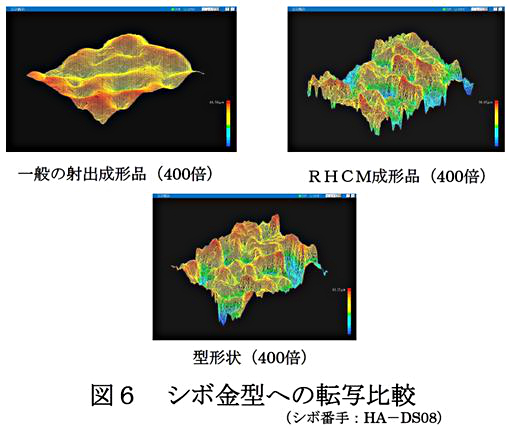

金型表面への密着性が良いことはなし地などの表面を持った製品成型時に証明されます。 なし地表面を持った製品向けに金型表面をシボ加工した金型を使った場合の製品表面の顕微鏡写真

の比較を図6に示しました。

ヒートサイクル成形では金型表面と製品表面の凹凸がほぼ同じになっていますが、一般の成型ではシボの深いところまでの転写はされていません。

そのためシボ加工した金型面とはかけ離れた製品表面となっています。

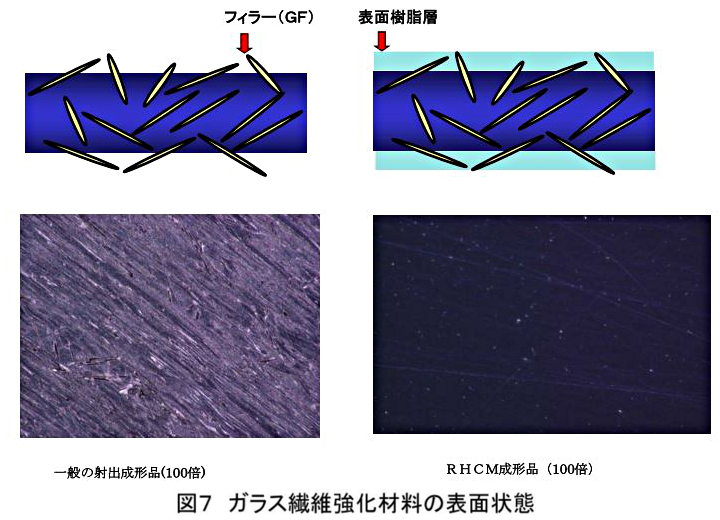

・ガラス繊維やカーボン繊維強化製品でも美しい表面外観が得られます

製品の強度アップのためにガラス繊維などのフィラーをコンパウンドした材料を使います。 従来の成型法では製品の表面にガラス繊維などのフィラーが露出してしまいきれいな表面状態

が得られませんでした。 ヒートサイクル成形ではフィラーが表面に露出しません。 溶融状態で金型面に樹脂が押し付けられるためにフィラーなどの充填材料が樹脂内に沈んでしまうと

考えています。 図7に一般成形とヒートサイクル法との比較をしめしました。

(5)製品例

ヒートサイクル成形法を使った製品の一部を紹介します。

・エレクトロニクス関連 (図8参照)

パソコン、デジカメなどでは繊維強化材料を使った製品。ゲーム機などでは良外観が要求されます。

・テレビ (図9参照)

大型テレビの枠(ベゼル)では表面光沢のある本技術による製品が広く採用されました。 ピアノブラックの深みのある黒は本技術ならではのものです。

・自動車部品 (図10参照)

ウエルドが問題となる部品や外観が要求される部品に適用されます。

3.終わりに

我々の生活に欠かせないプラスチック製品はありとあらゆる分野で使われています。 作る方の立場からするとその目的とする製品に向けコストを含めた最適の方法を日々探索しています。 その前に立ちはだかる難しさはプラスチックが有機の高分子物質であることです。 私が数年前まで検討していた熱可塑性樹脂にあっては有機の高分子で溶融した状態で高粘度の粘弾性体 であることがこの難しさの根源であると考えていました。 製品にはいろいろの性能が要求されるのですが、その中でも表面外観をいかに美しいものにするかは難しい課題でした。 これに答えを出したのが本稿で紹介したヒートサイクル成形方法です。 いくつかの実施例を示しましたが多くの分野への適用を期待して本稿の終わりとします。